在智能制造浪潮的推動下,數字孿生技術正成為現代工廠轉型升級的核心引擎。它通過構建一個與物理工廠實時同步、交互映射的虛擬數字模型,實現了生產全過程的數字化映射、監控、仿真與優化。本文將系統闡述智能工廠數字孿生與仿真規劃的價值核心、核心功能、典型應用場景、預期成效,并特別探討支撐這一切的數據處理服務。

數字孿生工廠的價值核心

數字孿生工廠的價值核心在于 “虛實互聯、以虛預實、以虛控實” 。它不僅僅是物理工廠的“數字化拷貝”,更是一個能夠持續學習、動態優化的智能體。其核心價值體現在:

- 全要素、全流程、全業務的數字化鏡像:將設備、物料、工藝、人員、環境等全要素,以及研發、生產、運維、管理等全流程業務,在虛擬空間中1:1高保真重建,形成工廠的“數字基因”。

- 實時同步與交互映射:通過物聯網(IoT)技術,實現物理世界與數字世界的雙向數據實時流動。物理狀態驅動數字模型更新,數字空間的模擬與決策又能反饋指導物理世界的操作。

- 模擬、預測與優化:這是其區別于傳統仿真的關鍵。它能在虛擬空間中,基于歷史與實時數據,對生產流程、設備狀態、生產計劃進行模擬推演,提前預測潛在故障、瓶頸或風險,并尋找最優解決方案,實現從“事后處理”到“事前預防”和“事中優化”的轉變。

數字孿生工廠核心功能

圍繞價值核心,數字孿生工廠通常具備以下核心功能模塊:

- 三維可視化與場景管理:提供高沉浸感的工廠全景三維可視化,支持從宏觀廠區到微觀零件的多層級瀏覽、縮放與交互,實現透明化管理。

- 物理實體與數據建模:建立精確的設備、產線、工藝等物理模型及其行為規則模型,并與實時數據流、業務數據關聯。

- 實時監控與告警:基于孿生模型,實時監控設備運行參數(如振動、溫度)、生產狀態(如OEE、產量)、物料流動等,對異常進行三維定位與智能告警。

- 仿真分析與優化:

- 工藝仿真:驗證新工藝的可行性與效率。

- 布局仿真:在投產前優化工廠、產線布局,減少物料搬運距離。

- 物流仿真:優化AGV路徑、倉儲調度策略。

- 人機工程仿真:評估工位設計,優化人機協作與安全性。

- 預測性維護:通過分析設備運行數據,在數字孿生體中模擬性能衰退趨勢,提前預測故障點與剩余壽命,生成維護工單。

- 協同設計與遠程運維:支持遠程專家基于同一孿生模型進行協同會診、作業指導,大幅降低現場服務成本與時間。

典型應用場景

- 新工廠/新產線規劃與驗證:在物理建設之前,在虛擬空間中完成工廠設計、布局規劃、產能模擬、物流仿真,提前發現設計缺陷,降低投資風險,縮短投產周期。

- 生產運營實時優化:實時監控生產節拍,通過仿真快速測試不同的生產排程方案,動態調整以應對急單、插單或設備異常,最大化生產效率。

- 設備預測性維護與健康管理(PHM):對關鍵設備(如數控機床、機器人)建立深度孿生模型,實時監測“健康指標”,預測軸承磨損、刀具壽命等,變計劃維修為按需維修。

- 人員培訓與安全演練:在高度仿真的虛擬環境中進行設備操作、高危作業流程、應急預案演練,安全無風險且成本低廉。

- 產品全生命周期追溯:將孿生對象從設備擴展到單個產品(如每一臺發動機),實現從原材料到成品的全流程質量數據追溯與根因分析。

預期成效與價值

部署數字孿生工廠可帶來多層次、可量化的價值:

- 運營效率提升:通過優化調度與減少停機,預計可提升整體設備效率(OEE)5%-20%。

- 成本顯著降低:減少非計劃停機損失、降低能源消耗、優化庫存、節約維護成本,綜合運營成本有望降低10%-25%。

- 質量與一致性改善:通過工藝參數優化與實時監控,降低產品缺陷率,提升質量一致性。

- 決策科學化與敏捷化:為管理層提供“上帝視角”和數據驅動的決策支持,縮短決策周期,增強應對市場變化的敏捷性。

- 創新加速與風險可控:支持快速的產品迭代與工藝創新試錯,同時將物理試錯的風險和成本轉移至虛擬空間。

數據處理服務:孿生體的“血液系統”

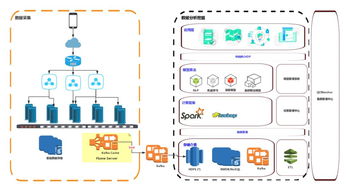

上述所有功能與價值的實現,都依賴于強大、高效、可靠的 數據處理服務。它是連接物理與虛擬世界的橋梁,是數字孿生的“血液系統”。其核心任務包括:

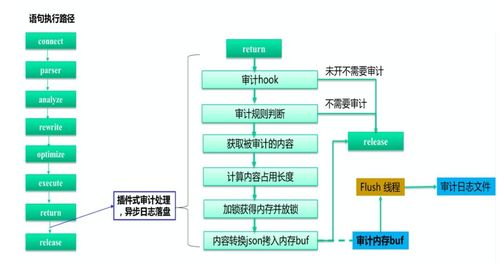

- 海量異構數據采集與接入:兼容各類工業協議(如OPC UA, Modbus, Profinet),從設備、傳感器、MES/ERP等系統實時采集結構化與非結構化數據。

- 數據治理與融合:對多源、異構、有時序的數據進行清洗、對齊、關聯、打標,形成統一、可信的“孿生數據湖”。

- 實時流處理與邊緣計算:在數據源頭或網絡邊緣進行實時過濾、計算和初步分析,降低云端壓力,滿足低延遲控制需求。

- 數據模型與知識圖譜構建:將處理后的數據注入孿生模型,驅動其動態演化,并構建設備、工藝、故障間的關聯知識圖譜。

- 數據服務與API開放:將處理后的數據和分析結果,以服務化(Data as a Service)方式提供給上層應用(如可視化、仿真APP),支持靈活的業務創新。

結論:智能工廠的數字孿生與仿真規劃,是以數據處理服務為基礎,以虛實融合為核心,覆蓋工廠全生命周期的系統性工程。它通過構建一個持續進化、智能決策的“數字大腦”,不僅深刻改變了工廠的運營模式,更成為驅動制造業邁向高質量發展、實現真正智能化的關鍵路徑。企業需要從頂層設計出發,夯實數據基礎,分步實施,方能充分釋放數字孿生的巨大潛能。